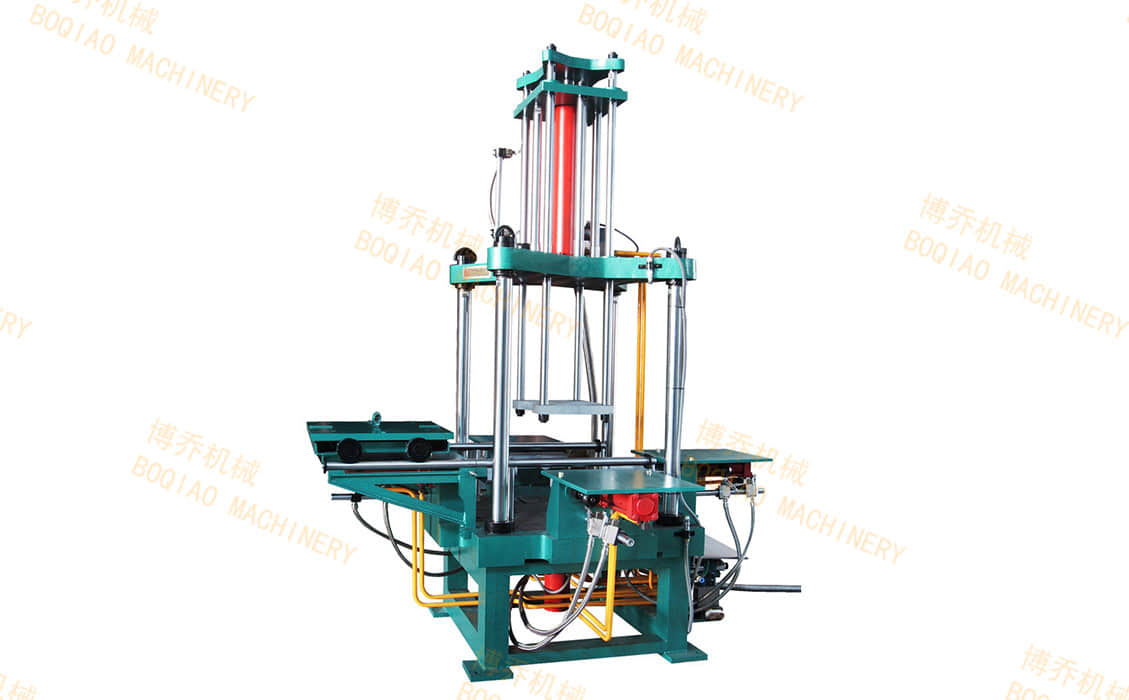

重力浇铸机是一种在铸造工业中广泛使用的设备,主要用于通过重力将熔融金属注入模具中,从而形成所需的铸件。这种设备以其简便的操作、成本效益高和适应性强等优点,成为了许多工业应用中的**。

重力浇铸的基本原理是利用地球引力将熔融金属从熔炉或熔池通过浇注系统流入模具中。在这一过程中,金属在重力的作用下自然流入模具的各个部分,形成预期的铸件。相比于其他铸造方法,如压力铸造和真空铸造,重力浇铸机不需要额外的压力或真空环境,这使得其操作更加简便,维护成本也相对较低。 在重力浇铸机的设计和制造中,主要包括以下几个关键部分:熔池、浇注系统和冷却系统。熔池用于储存熔融金属,通常配有加热装置以保持金属在适宜的熔化状态。浇注系统则负责将熔融金属引导至模具中,这一部分需要设计得非常精确,以避免气泡或杂质的混入。冷却系统则负责控制铸件的冷却速度,确保铸件的质量和性能。

重力浇铸机的应用非常广泛,涵盖了从汽车零部件到航空航天器件的多个领域。例如,在汽车工业中,重力浇铸机常用于生产发动机缸体和车轮等部件,这些部件通常要求高强度和优良的耐磨性。由于重力浇铸的操作相对简单,它能够较好地满足这些要求,同时保持生产的**率和低成本。

此外,重力浇铸机还具有较高的灵活性,可以适应不同材料和规格的铸造需求。常见的铸造材料包括铝合金、铜合金和钢铁等,这些材料在不同的应用中可以根据需求进行选择。重力浇铸机的模具也可以根据产品的不同要求进行定制,进一步提高了其适用性。

随着科技的进步,重力浇铸机也不断进行技术升级。例如,现代重力浇铸机可能配备先进的自动控制系统,能够实时监测和调整熔融金属的温度、流量和浇注速度,从而提高铸件的精度和一致性。此外,新型的材料和涂层技术也在不断优化重力浇铸机的性能,使其更加耐用和**。