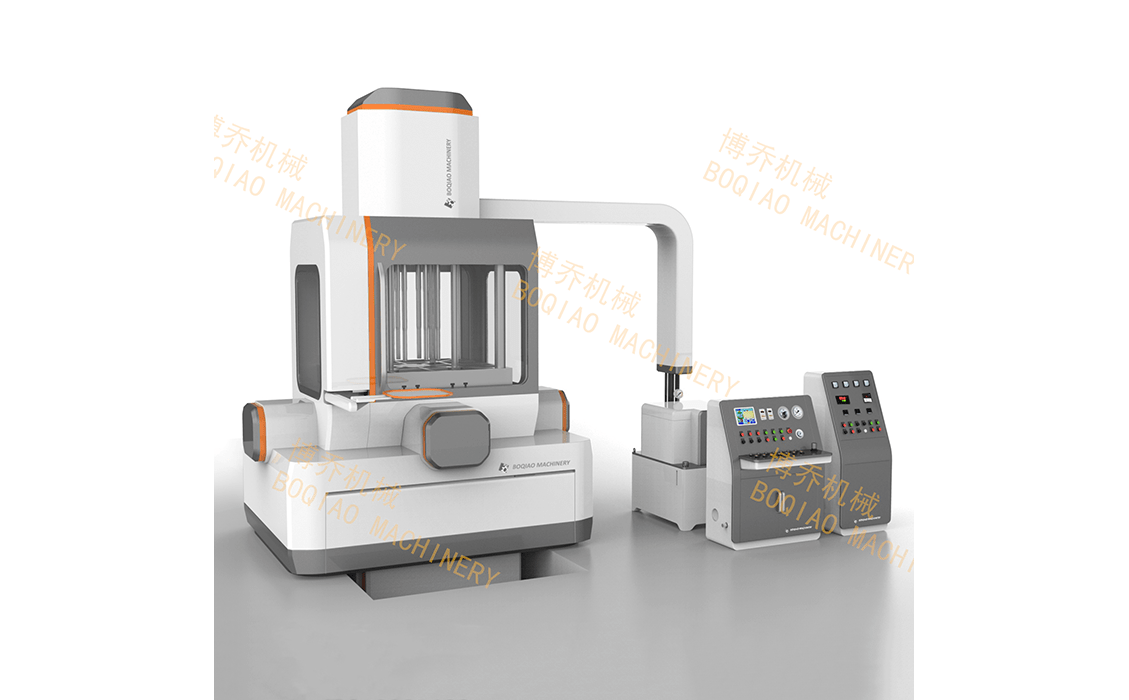

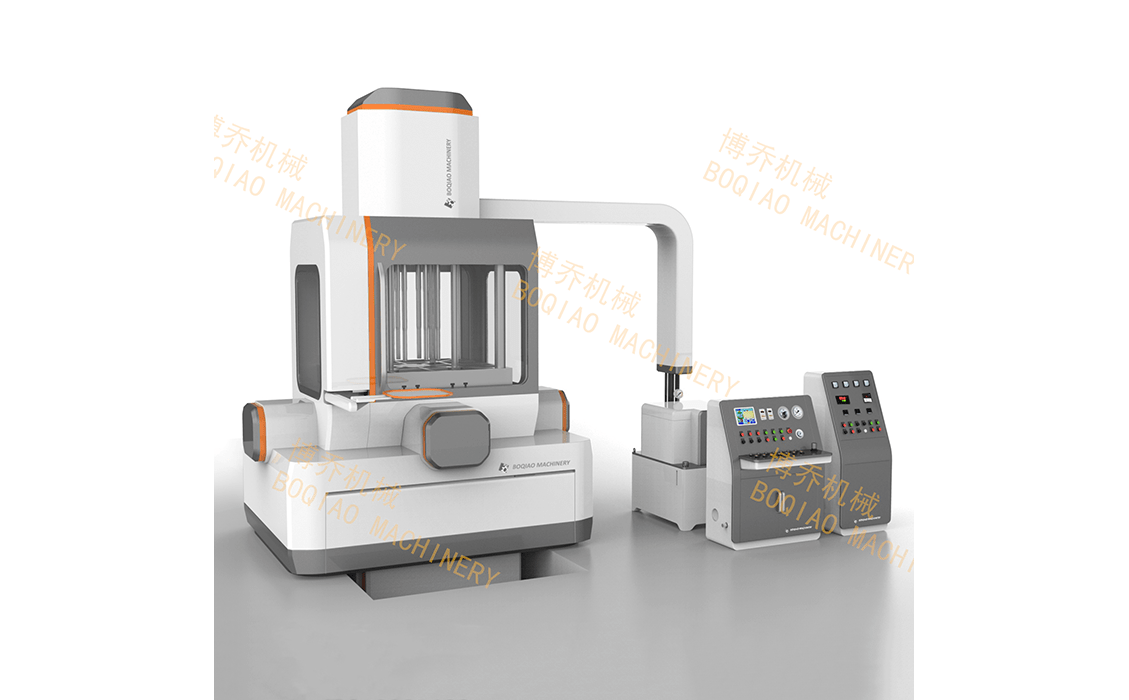

低压铸造机是一种现代铸造设备,广泛应用于金属铸造领域,特别是在生产复杂结构和高质量铸件方面。它通过低压将熔融金属推入模具中,具有提高铸件质量、降低生产成本和提高生产效率等显著优点。以下将详细探讨低压铸造机的工作原理、主要特点及其在实际应用中的优势。

工作原理

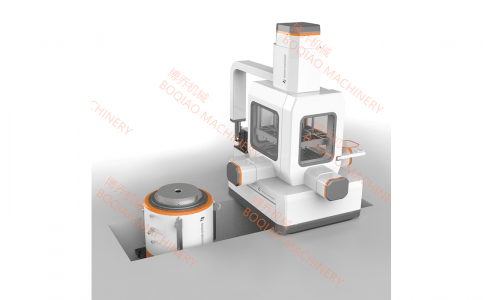

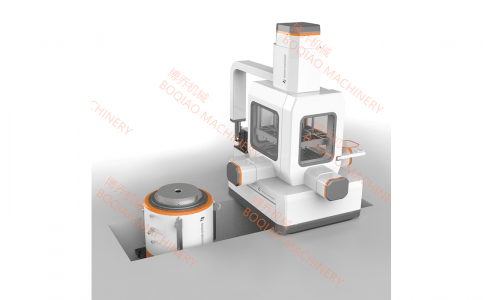

低压铸造机的基本工作原理是利用气压将熔融金属从炉中输送到模具中。具体过程如下:首先,将金属在高温炉中熔化成液态。然后,熔融金属通过专门的管道系统输送到铸造模具。低压铸造机通过施加一定的气压,使熔融金属稳定地进入模具的各个部分,填充模具的细节区域,最终形成铸件。与传统的重力铸造相比,低压铸造能够更好地控制金属流动,减少气孔、夹渣等缺陷,生产出更高质量的铸件。 主要特点

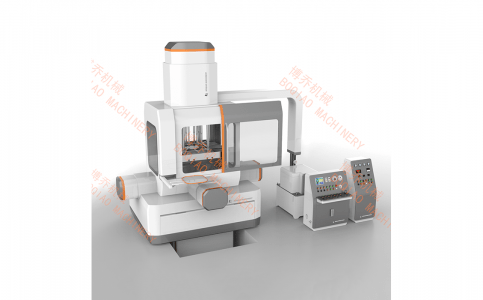

低压铸造机具有以下几个主要特点:首先是能够精确控制金属流动速度和压力,这样可以确保金属完全填充模具而不产生气孔。其次,低压铸造可以在较低的温度下进行铸造,这有助于减少金属的氧化和减少能源消耗。第三,低压铸造机适用于生产复杂结构的铸件,尤其是在铸件内有细小通道或复杂几何形状时,这种技术能够确保铸件的精确度和完整性。最后,低压铸造过程中,铸件的表面光洁度较高,减少了后续加工的需求。

应用优势

低压铸造机在实际生产中展示了许多优势。首先,它能够大幅度提高铸件的质量,减少生产中的废品率。这是因为低压铸造可以有效地控制熔融金属的流动,避免了气泡和夹杂物的产生。其次,低压铸造机的生产效率较高,因为它能够连续不断地进行铸造,而不需要频繁地更换模具。这样可以大幅度提高生产效率,降低生产成本。此外,低压铸造适合用于生产各种材料的铸件,包括铝合金、锌合金、镁合金等,具有广泛的应用范围。

结论