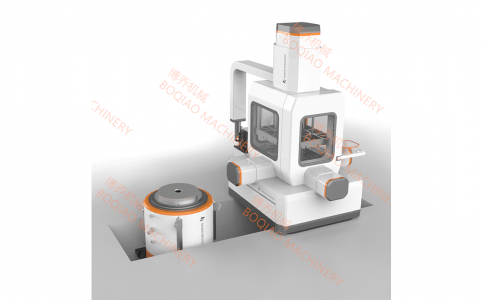

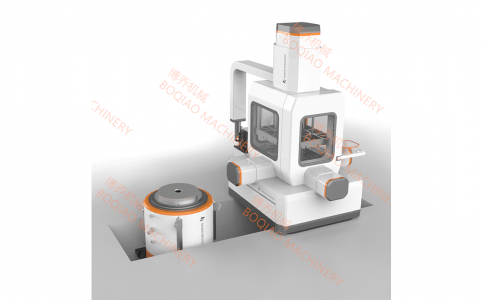

低压铸造机作为现代铸造技术中的一种重要设备,广泛应用于制造各种高精度、高强度的铝合金和镁合金铸件。它通过独特的铸造工艺,为工业生产提供了**、稳定的解决方案。本文将深入探讨低压铸造机的工作原理、技术特点以及应用前景,以帮助读者更好地了解这一设备的优势与潜力。

低压铸造机的工作原理

低压铸造机的核心原理是利用低压气体将熔融金属从熔炉中送入铸型中,形成铸件。其工作过程可以分为以下几个主要步骤: 熔融金属准备:首先,铝合金或镁合金等金属在熔炉中加热至液态,确保金属的流动性和铸造质量。

气体压力施加:熔融金属通过低压气体(通常为0.02-0.5MPa)的作用,被推送至铸型的浇注系统中。这种低压气体的施加确保了熔融金属的均匀充填,减少了气孔和夹杂物的产生。

铸型充填:熔融金属通过浇口流入铸型的各个部分,经过一定时间的冷却和凝固,形成铸件。

铸件取出与处理:铸件在冷却后从铸型中取出,经过进一步的加工处理,如去除浇口、清理表面等,最终得到符合规格的产品。

低压铸造机的技术特点

低压铸造机相较于其他铸造设备,具有以下几个显著的技术特点:

高精度和良好的表面质量:由于低压铸造过程中金属流动受控,能够实现高精度的铸造和优良的表面光洁度。这使得铸件在尺寸和外观上都能达到高标准要求。

较少的铸造缺陷:低压铸造能够有效减少气孔、夹杂物等铸造缺陷,提高了铸件的整体强度和可靠性。

较高的材料利用率:低压铸造机能够充分利用熔融金属,减少浪费,从而降低生产成本。

适应性强:低压铸造机适合各种复杂形状的铸件生产,特别是一些需要高强度、高精度的铝合金和镁合金铸件。

低压铸造机的应用前景