低压铸造机是一种广泛应用于铸造行业的关键设备,以其**、精密的特点被广泛采用。该技术主要用于生产高质量的铝合金、铜合金及其他非铁金属的铸件,尤其适用于复杂形状和高精度要求的铸件制造。

低压铸造的基本原理是利用气体压力将熔融金属从熔炉通过压力系统引入铸模中。与传统的重力铸造相比,低压铸造机采用的是低于大气压的气体压力,通常在0.02至0.06 MPa之间。这种压力方式能够有效控制金属的流动速度和填充过程,从而减少铸件的气孔、缩孔等铸造缺陷。

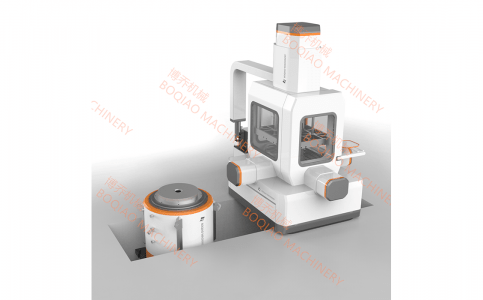

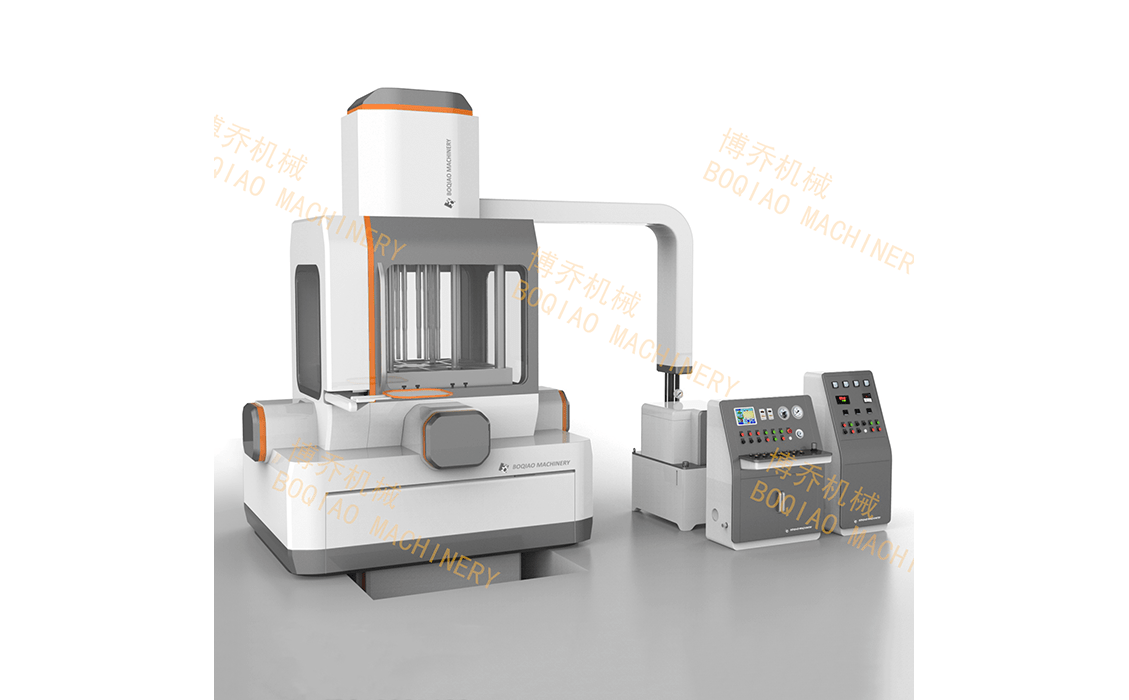

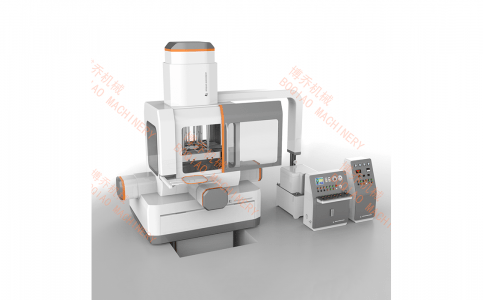

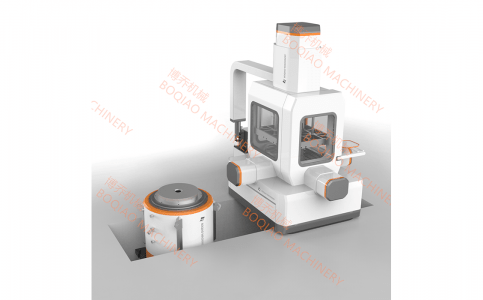

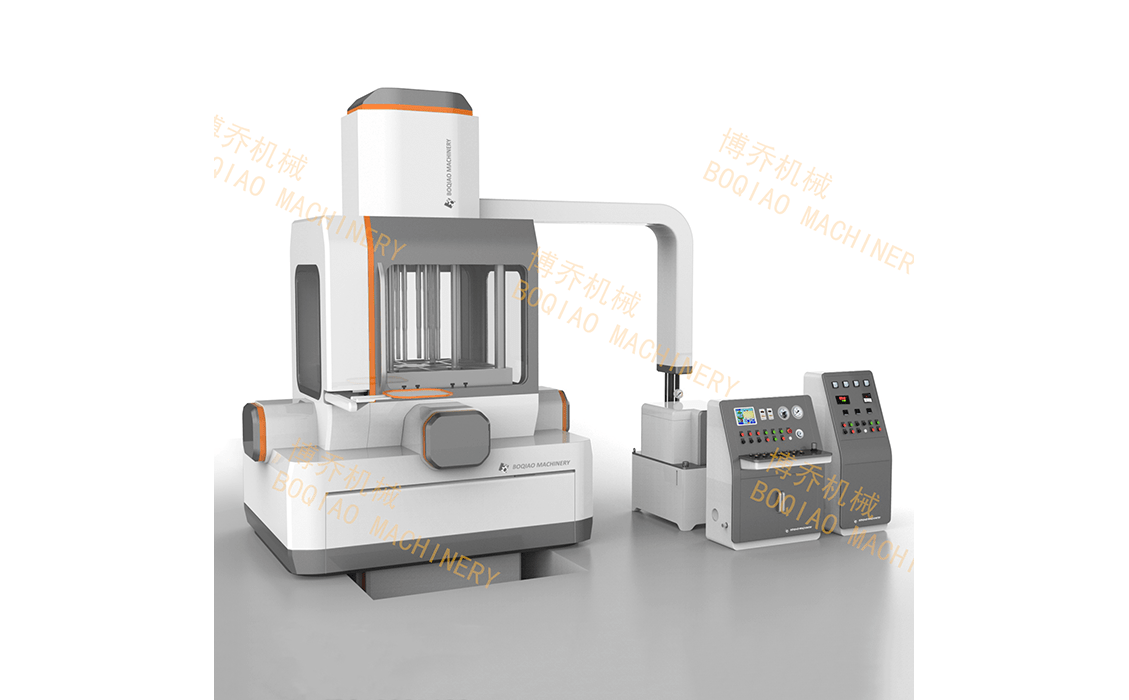

低压铸造机的结构一般包括熔炉、压力系统、铸模以及控制系统。熔炉用于熔化金属,并保持其在一定的温度。压力系统则通过气体压力将熔融金属送入铸模。铸模是预先设计并制成的金属模具,它决定了铸件的最终形状。控制系统则负责调节和监控整个铸造过程,确保铸造质量和生产效率。 该技术的主要优点包括:

提高铸件质量:低压铸造能够有效减少气孔、冷隔、缩孔等缺陷,使得铸件的密度和强度大幅提升。这对于要求高精度和高强度的铸件尤为重要。

减少金属浪费:低压铸造过程中熔融金属的利用率较高,减少了金属的浪费,这对于成本控制和资源节约具有重要意义。

提高生产效率:由于低压铸造机能够在较短的时间内完成铸造过程,因此具有较高的生产效率。此外,低压铸造机还能够实现自动化操作,进一步提高生产线的效率。

适应复杂形状:低压铸造技术能够生产复杂形状的铸件,包括一些难以通过重力铸造方法生产的铸件。这使得它在航空航天、汽车制造等领域得到了广泛应用。

较低的生产成本:虽然初期投资较高,但由于其**的生产能力和优良的铸件质量,低压铸造机在长期使用中能够带来更低的生产成本。

然而,低压铸造也有其局限性。例如,它不适合生产大体积的铸件,因为低压铸造机的压力系统对于大型铸件的充填能力有限。此外,铸模的制作成本较高,也会增加生产成本。