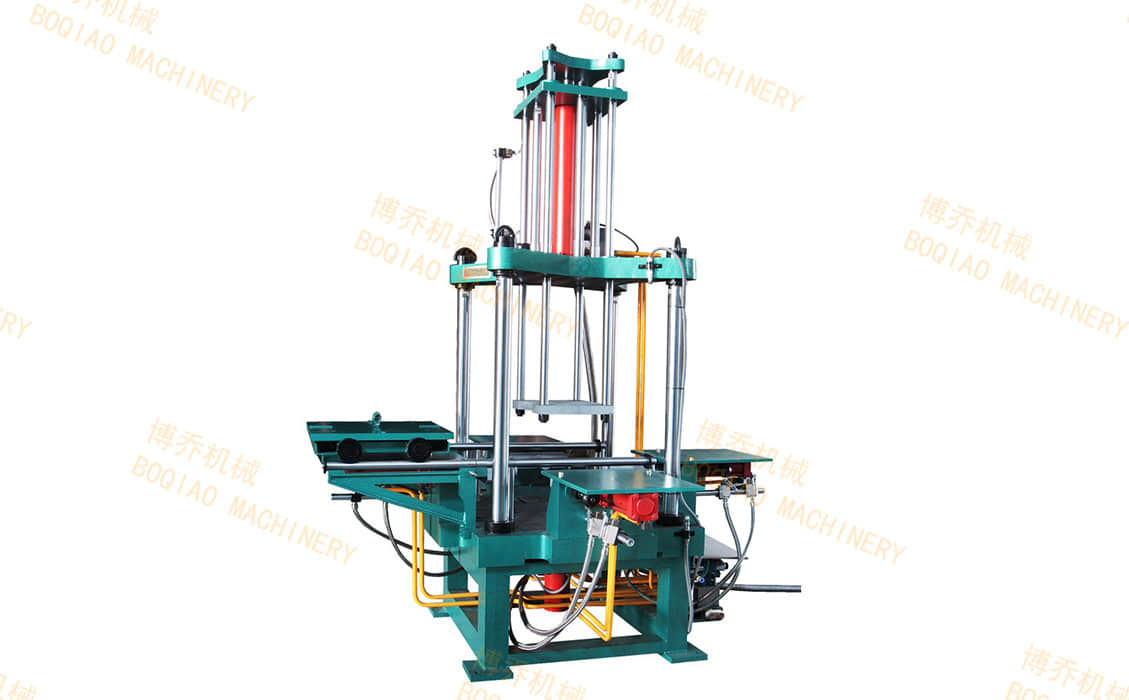

重力铸造机是一种用于铸造金属零件的重要设备。它以重力为主要动力,通过将熔融金属倒入模具中,利用重力作用使金属填充模具并冷却成型。这种铸造方式具有工艺简单、成本低廉和产品精度高等优点,因此在现代工业生产中得到了广泛应用。

一、

重力铸造机的工作原理 重力铸造机的工作原理相对简单,主要分为熔炼、浇注和冷却三个阶段。在熔炼阶段,金属材料在高温炉中被加热至熔化状态。常见的金属材料包括铝、锌、铜等。在熔化过程中,铸造工人需要监测温度和熔融金属的状态,以确保其达到**的铸造条件。

接下来是浇注阶段。当熔融金属达到规定温度后,工人会将其倒入重力铸造机的浇注口,借助重力作用,熔融金属会流入模具的各个腔体,形成所需的形状。为了提高铸件的质量,重力铸造机通常配备了完善的浇注系统,可以有效地控制金属流动的速度和方向,减少气泡和杂质的产生。

最后,在冷却阶段,金属在模具中逐渐冷却,形成固体铸件。冷却时间的长短直接影响铸件的组织结构和性能。因此,合理设计冷却系统对于提高铸件质量至关重要。

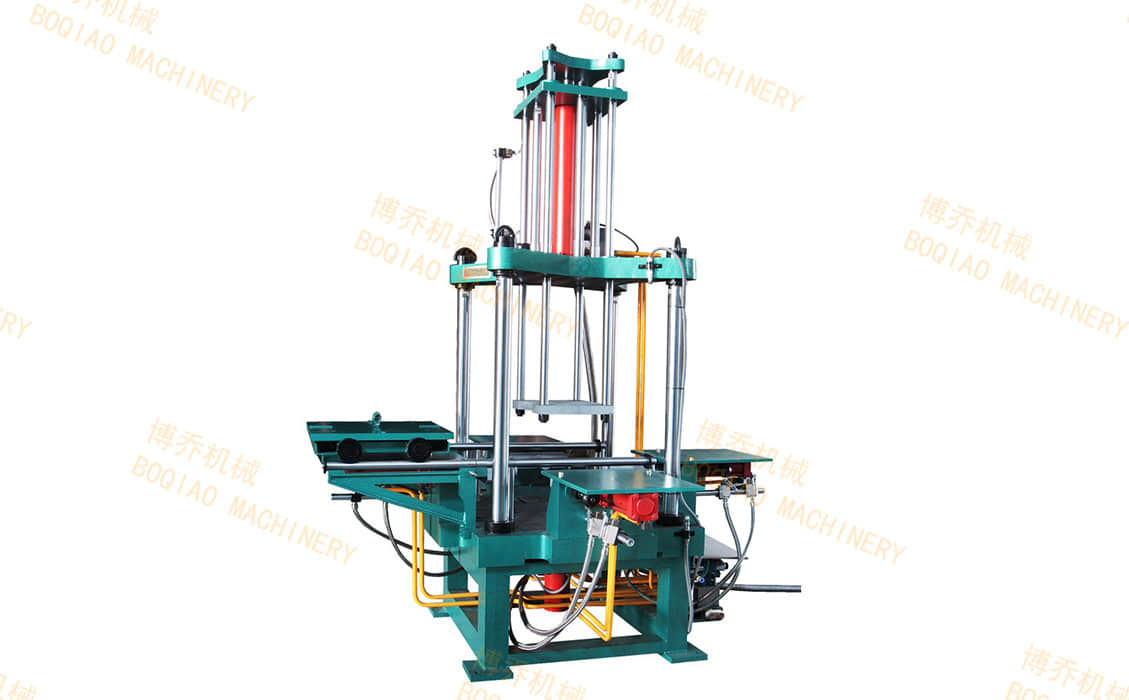

二、重力铸造机的优势

重力铸造机具有多项显著的优势,使其在金属铸造领域中占据了重要地位。

工艺简单:与其他铸造方式相比,重力铸造的工艺相对简单,操作方便。只需将熔融金属倒入模具中即可,大大降低了操作难度和生产成本。

成本效益高:重力铸造机所需的设备投资相对较低,同时由于其生产效率高,能够在短时间内生产出大量铸件,从而有效降低了单位成本。

铸件质量高:由于重力铸造过程中金属流动受重力影响,能较好地填充模具,减少了气泡和缺陷的产生,从而提高了铸件的质量和精度。