低压铸造机作为现代铸造行业的重要设备,近年来在制造业中得到了广泛应用。与传统铸造方法相比,低压铸造机以其**率和良好的铸件性能,成为企业追求成本控制和产品质量提升的理想选择。

低压铸造的原理是通过控制铸造过程中的气压,利用低于大气压的气体将熔融金属推入铸型中。这一过程相比于重力铸造,具有更好的金属流动性,能有效减少气孔和铸造缺陷,确保铸件的致密性与强度。这种方式特别适合铸造铝合金、镁合金等轻金属材料,广泛应用于汽车、航空、机械等多个领域。

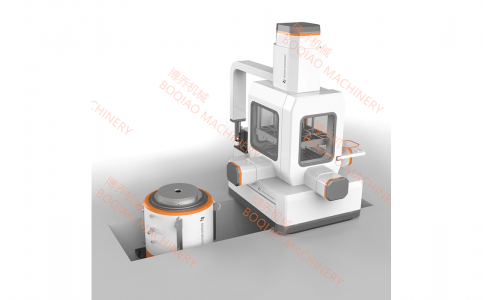

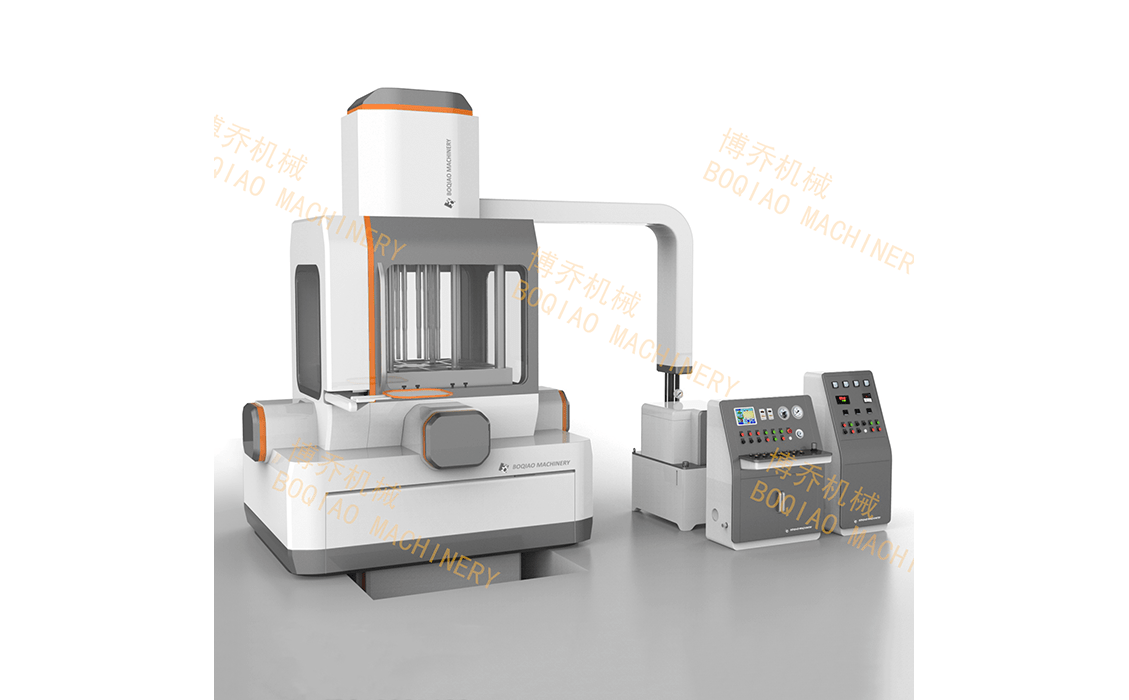

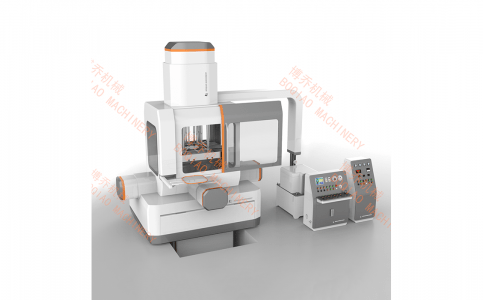

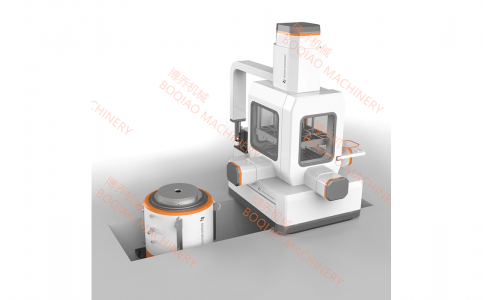

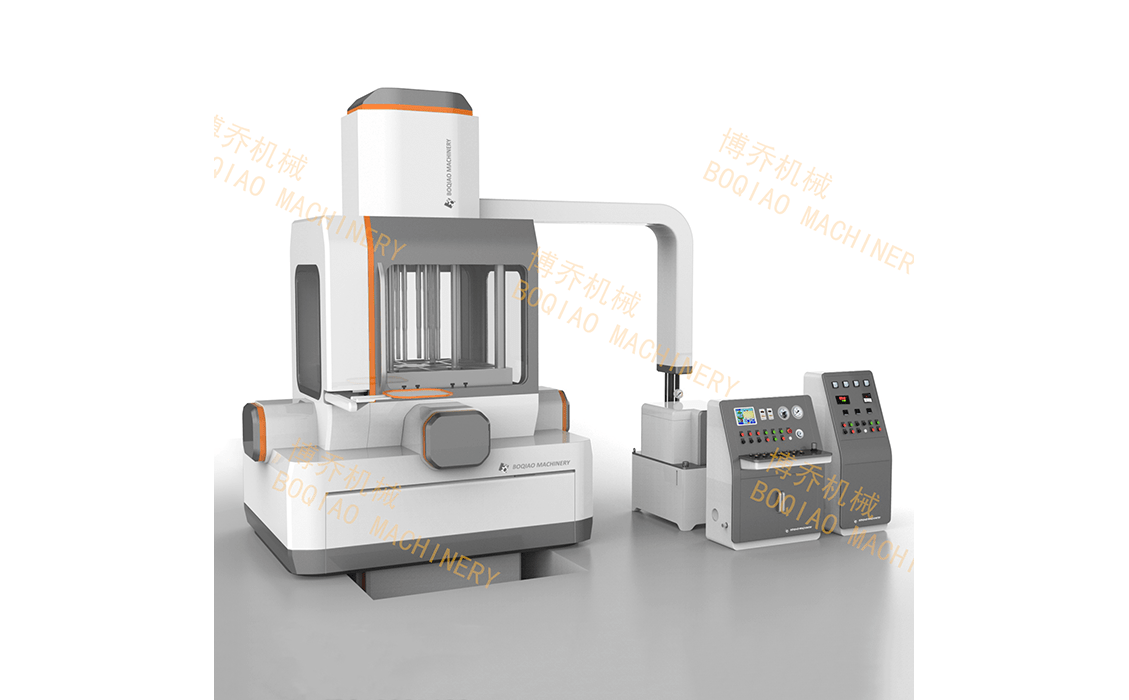

在设备的构造方面,低压铸造机主要由熔炉、铸型、气体控制系统和冷却系统等部分组成。熔炉负责将金属加热至液态,而铸型则通过气压将熔融金属迅速填充进模具,确保铸件形状的精确与完整。气体控制系统则负责维持铸造过程中的稳定压力,从而保证铸造的连续性与一致性。

低压铸造机的优势不仅体现在铸造质量上,还在于其生产效率的显著提升。由于熔融金属能够迅速流入模具,铸造周期大大缩短,这对于大规模生产尤为重要。同时,低压铸造的自动化程度高,能有效减少人工干预,降低生产成本,提高生产安全性。

然而,低压铸造机也并非没有挑战。在设备维护和操作技术上,对操作人员的技能要求较高。此外,初期投资成本较高,企业需要在设备选择和生产规模上进行综合考虑。因此,在购买低压铸造机时,企业需仔细评估自身的生产需求与经济承受能力。

未来,随着科技的进步和材料科学的发展,低压铸造机的技术将不断创新,智能化、自动化的趋势将愈加明显。这将进一步提高铸造的精度和效率,推动整个行业的转型升级。同时,环保与可持续发展也将成为低压铸造机研发的重要方向,利用清洁能源和回收材料的技术将会得到更多应用。