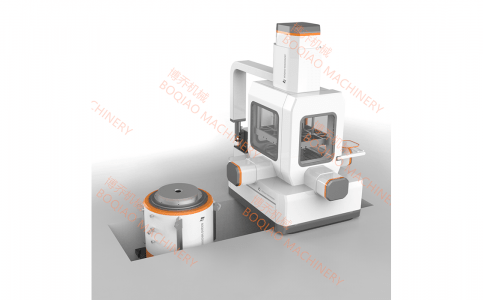

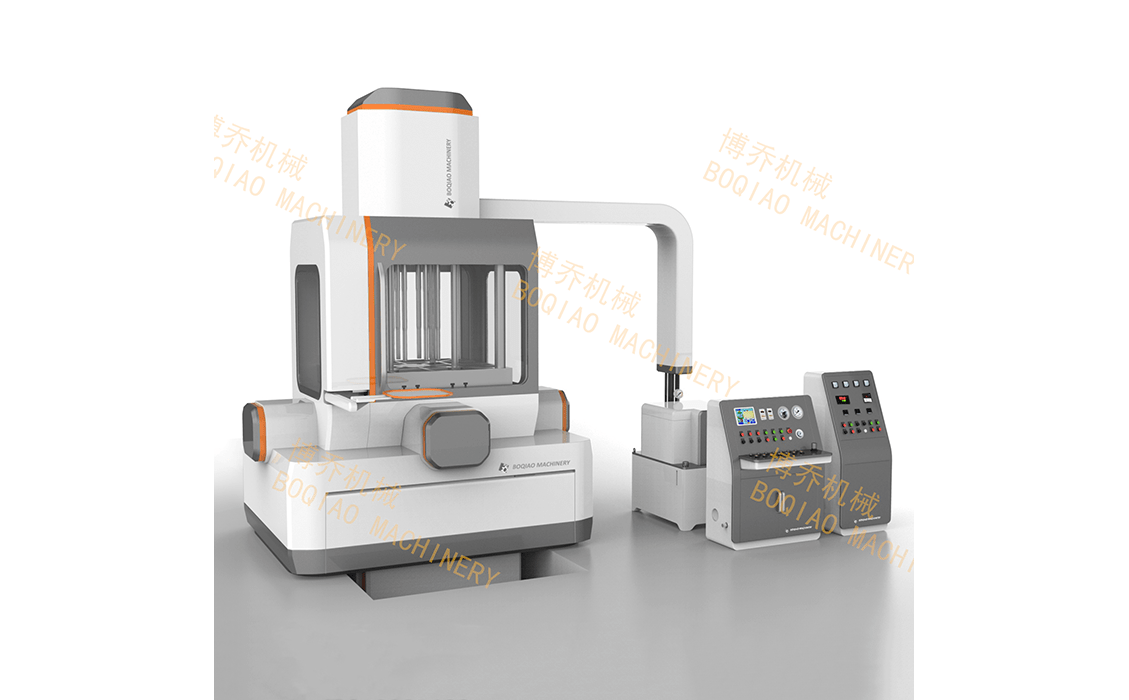

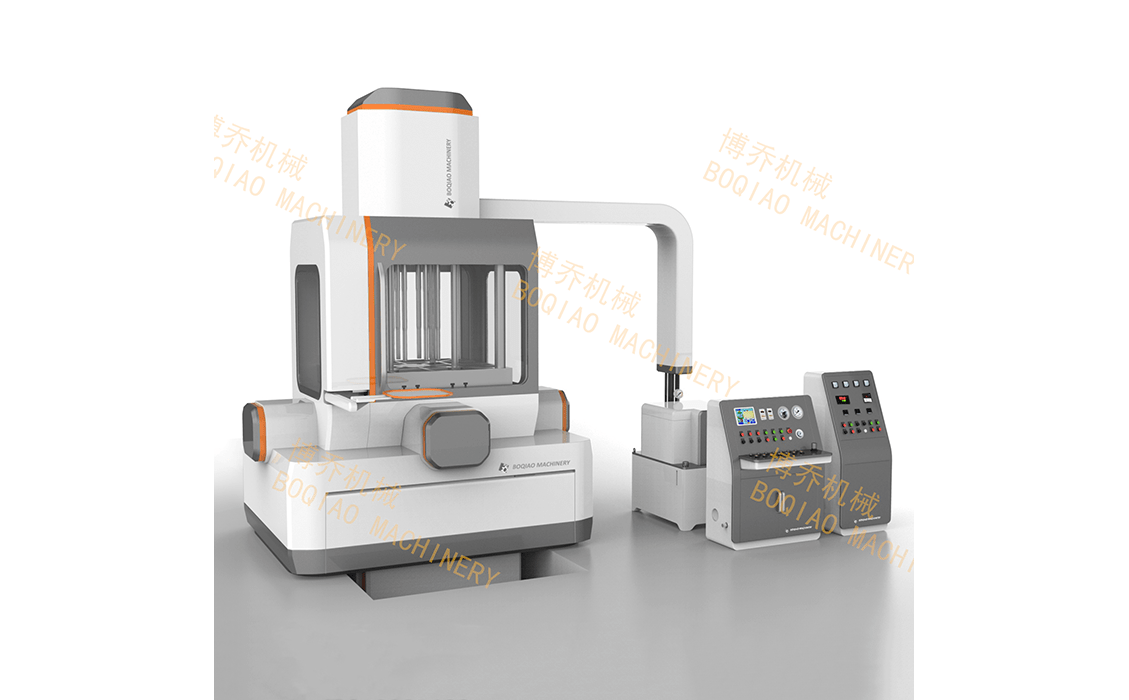

低压铸造机作为一种重要的铸造设备,近年来在金属铸造行业中得到了广泛应用。它采用低压气体将熔融金属推送入铸型中,从而实现高质量、**率的铸造。与传统的重力铸造和高压铸造技术相比,低压铸造机具有显著的优势,能够满足现代工业对铸造工艺日益提高的要求。

低压铸造机的工作原理

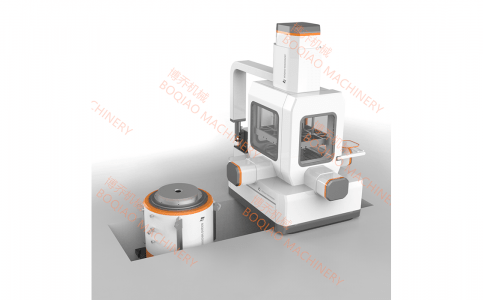

低压铸造机的工作原理相对简单。首先,将熔融金属装入加热炉中,然后通过低压气体(通常是氮气或空气)将熔融金属从炉中推送到铸型中。整个过程一般分为三个阶段:充型、保压和冷却。

充型阶段:在低压铸造机的充型阶段,气体压力将熔融金属推送到铸型的腔体中。这一过程的压力一般在0.01MPa到0.5MPa之间,能够有效避免金属的氧化和气孔的形成。

保压阶段:充型完成后,铸型内的金属液会保持一段时间的保压,以确保金属完全填充模具并减少收缩。

冷却阶段:在金属液体冷却固化后,铸件就可以取出。这一过程的精确控制确保了铸件的尺寸和表面质量。

低压铸造机的优势

低压铸造机在铸造领域的应用带来了诸多优势:

提高铸件质量:由于低压铸造机采用气体压力推动金属液体,铸件的致密性和表面光滑度得到显著提高,减少了气孔、砂眼等缺陷。

节约金属材料:相比于重力铸造,低压铸造能够更好地控制金属流动,减少金属浪费,节约材料成本。

适应性强:低压铸造机适用于多种合金材料,包括铝合金、锌合金、镁合金等,能够满足不同客户的需求。

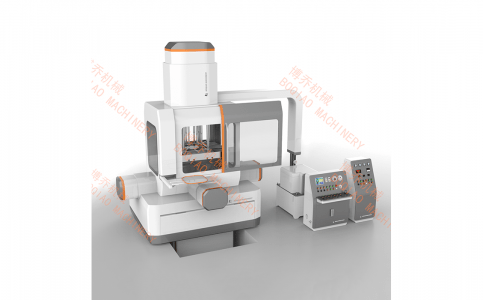

自动化程度高:现代低压铸造机大多实现了自动化生产,减少了人工干预,提高了生产效率。同时,自动化也降低了操作人员的劳动强度,提高了安全性。

低压铸造机的应用领域