低压铸造机在现代制造业中扮演着至关重要的角色,它的独特工艺和**性使其成为铸造领域中的关键设备。低压铸造是一种用于生产铝合金及其他有色金属铸件的工艺,与传统的重力铸造和高压铸造相比,具有许多独特的优势。

低压铸造的基本原理是通过在铸型中施加低压来迫使熔融金属充填模具,从而获得高质量的铸件。这个过程通常使用一个封闭的铸造系统,熔融金属通过一个容器和气体压力的作用流入模具中。这种工艺主要应用于生产复杂形状、要求高精度和高密度的铸件。

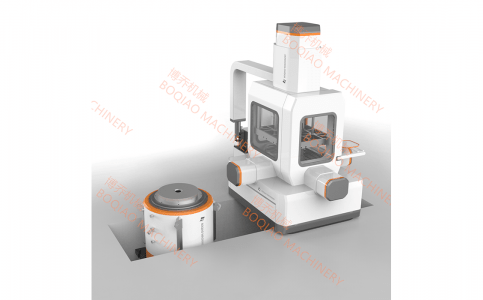

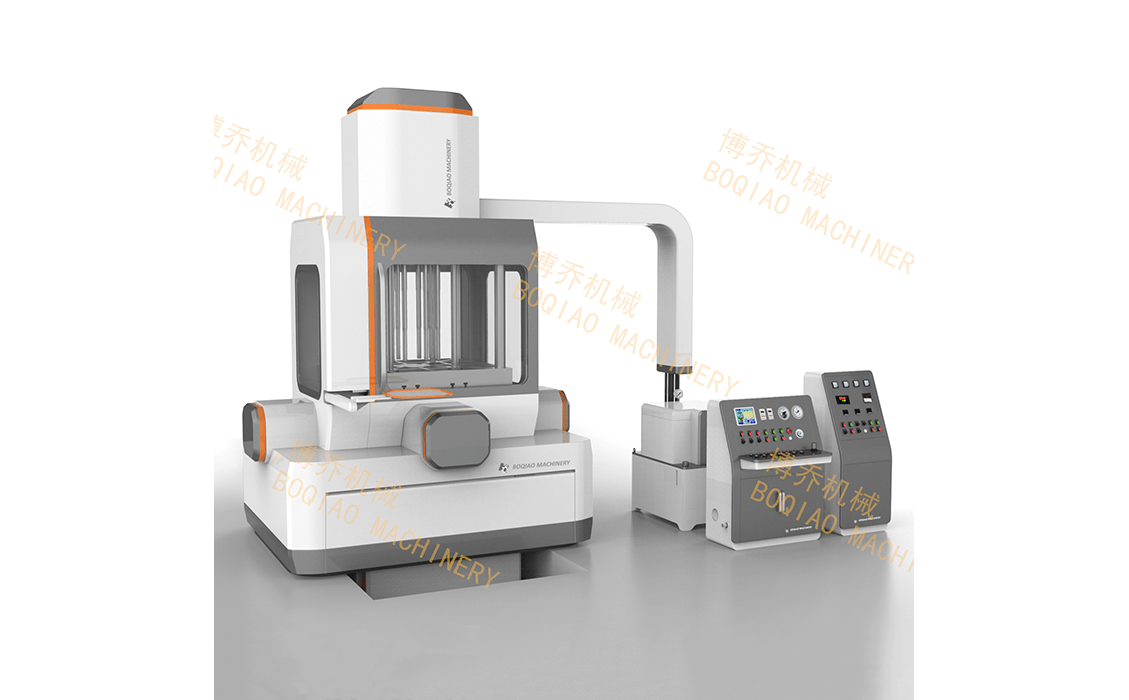

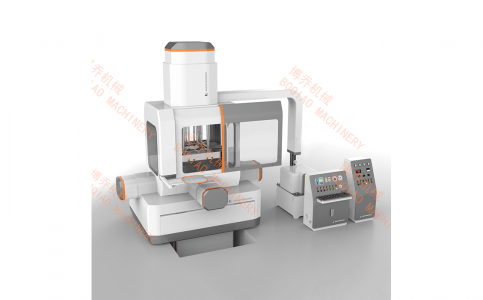

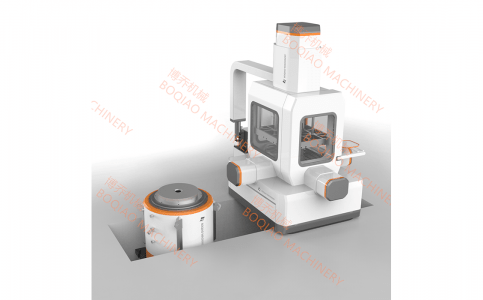

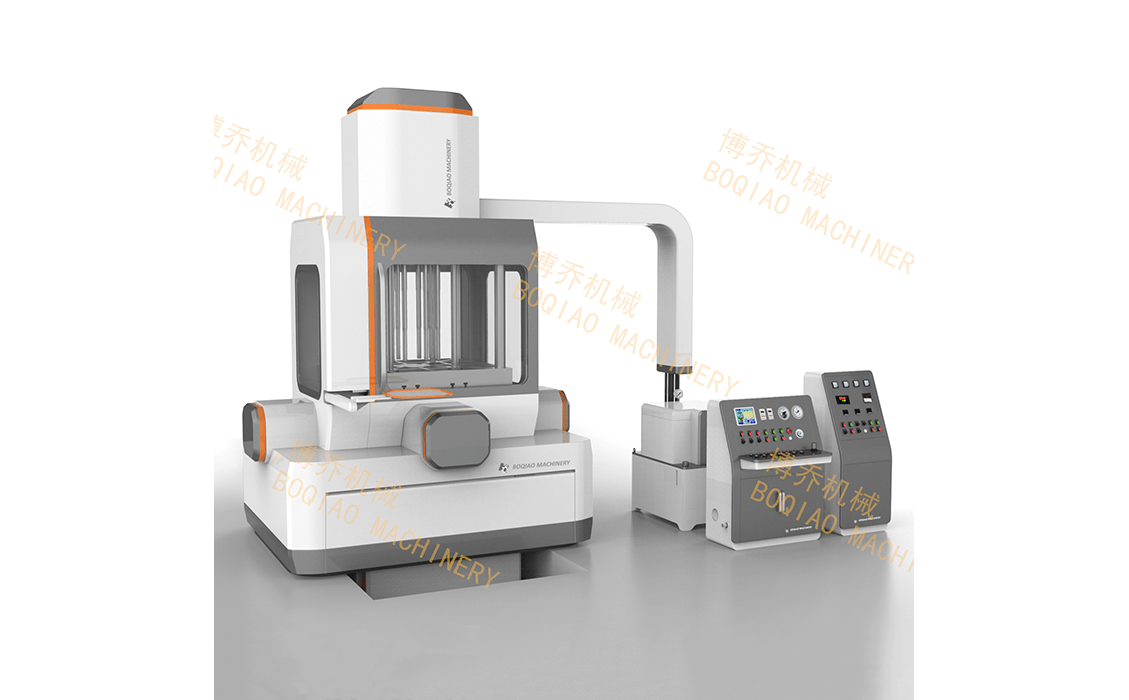

低压铸造机的主要组件包括铸造炉、铸型、压力装置和控制系统。铸造炉用于熔化金属,并保持在一定的温度下。铸型则是由耐高温材料制成,能够承受熔融金属的压力。压力装置用于控制熔融金属的流入速度和压力,确保铸件的质量和精度。控制系统则负责对整个铸造过程进行监控和调整,保证操作的稳定性和一致性。

相比传统的重力铸造,低压铸造具有几个明显的优势。首先,由于低压铸造过程中金属流入模具的速度较慢,冷却速度均匀,能够有效减少铸件中的气孔和夹杂物,提高铸件的密度和强度。其次,低压铸造可以生产复杂形状的铸件,尤其适合大规模生产,具有较高的生产效率。此外,这种工艺对模具的要求较低,能够减少模具的磨损,降低生产成本。

低压铸造在多个行业中得到了广泛应用。例如,在汽车工业中,低压铸造常用于生产发动机缸体、轮毂和变速箱壳体等关键部件,这些部件需要高强度和耐用性。航空航天领域也利用低压铸造生产一些重要的结构件和部件,这些部件必须具备优良的物理性能和精密的尺寸要求。此外,电子设备和家用电器中的许多铝合金部件也采用了低压铸造工艺,以提高产品的性能和可靠性。

未来,低压铸造技术有望在不断创新和发展中迎来新的突破。随着材料科学和制造技术的进步,低压铸造机的性能和效率将进一步提升。这不仅会推动更多高附加值产品的生产,还将促进制造业的整体升级和发展。