重力铸造机是一种专门用于铸造金属部件的重要设备,广泛应用于汽车、航空航天以及机械制造等行业。其原理是利用重力将熔融金属注入模具中,从而形成所需的铸件。与其他类型的铸造方法相比,重力铸造具有生产效率高、铸件质量好、制造成本低等优点,因此在工业生产中发挥着越来越重要的作用。

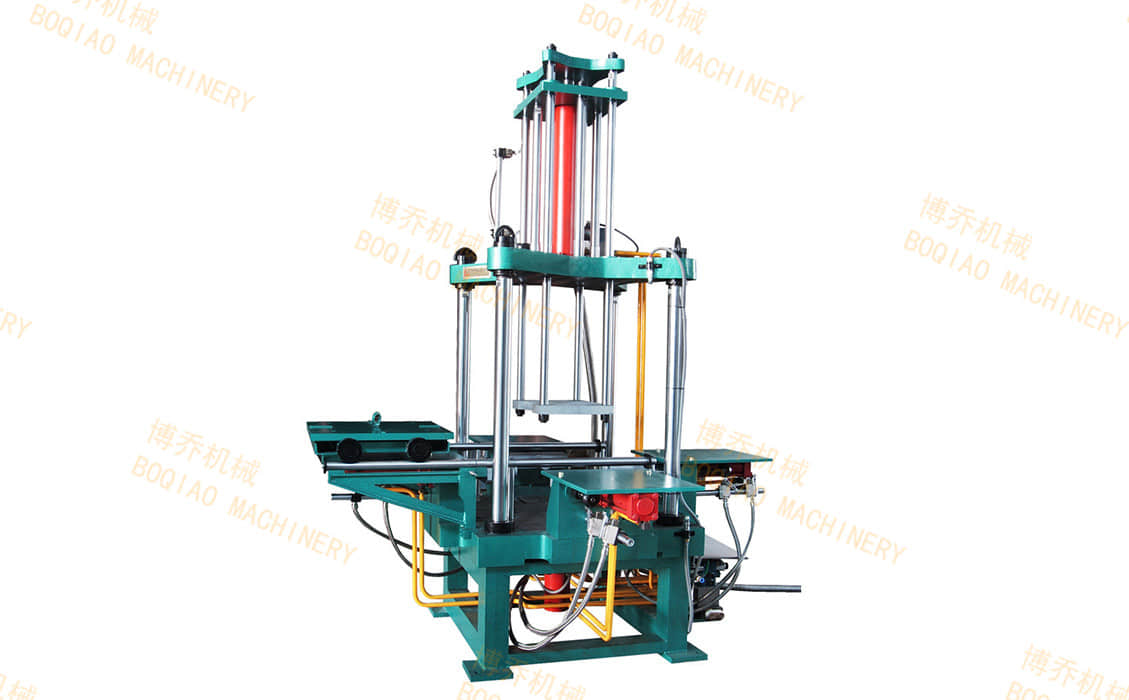

重力铸造的历史可以追溯到古代,最早的铸造工艺是利用简单的模具将熔化的金属倾倒进去,待其冷却定型。随着技术的进步,重力铸造机的设计和制造也逐渐发展。现代重力铸造机融合了机械、电子和自动化技术,实现了更加精确和**的铸造过程。通常,重力铸造机包括熔炉、传输装置、铸造模具和冷却系统等多个组成部分。

在具体操作过程中,重力铸造机的工作流程一般分为几个步骤。首先,将金属原料放入熔炉中加热至其熔点,使金属完全熔化。熔化后的金属通过传输装置被输送到铸造模具中。在重力的作用下,熔融金属从上方倾入模具,经过一段时间的冷却,金属在模具中凝固,形成所需的形状。当铸件冷却完毕后,通过拆模和后处理,将其取出并进行后续加工。

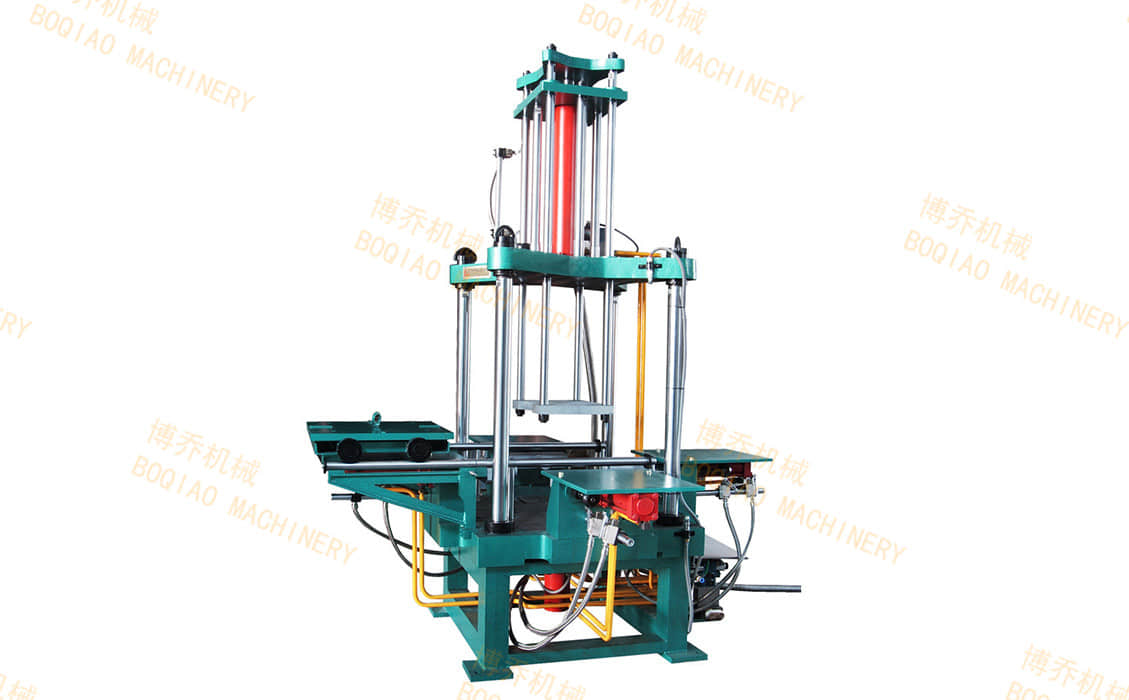

重力铸造机的优势之一是铸件的质量高。由于熔融金属在重力作用下均匀地填充模具,能够有效避免气泡、夹杂物等缺陷的产生。此外,重力铸造机在生产过程中对温度和压力的控制也更加精细,从而进一步提升了铸造的质量。

另一方面,重力铸造机的生产效率同样不容忽视。传统铸造方式往往需要较长的时间进行手工操作,而现代重力铸造机通过自动化程度的提升,大大缩短了工序时间,提高了生产效率。当前一些高端重力铸造机甚至可以实现连续生产,适应大批量生产的需求,满足了现代工业对于生产效率的严格要求。