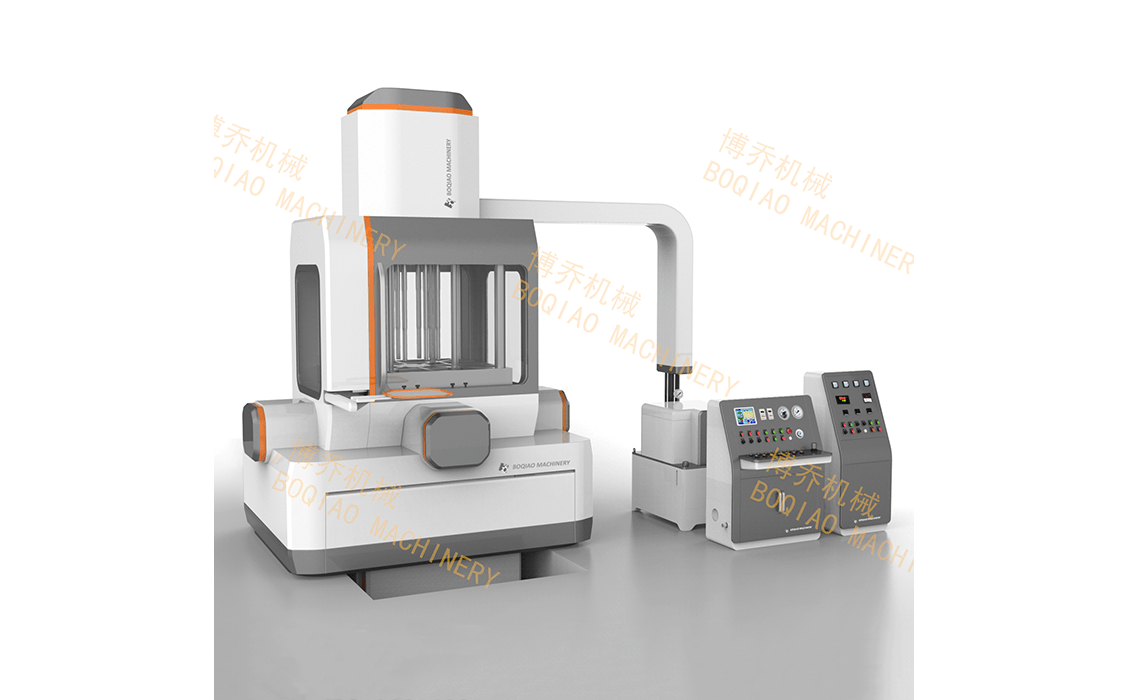

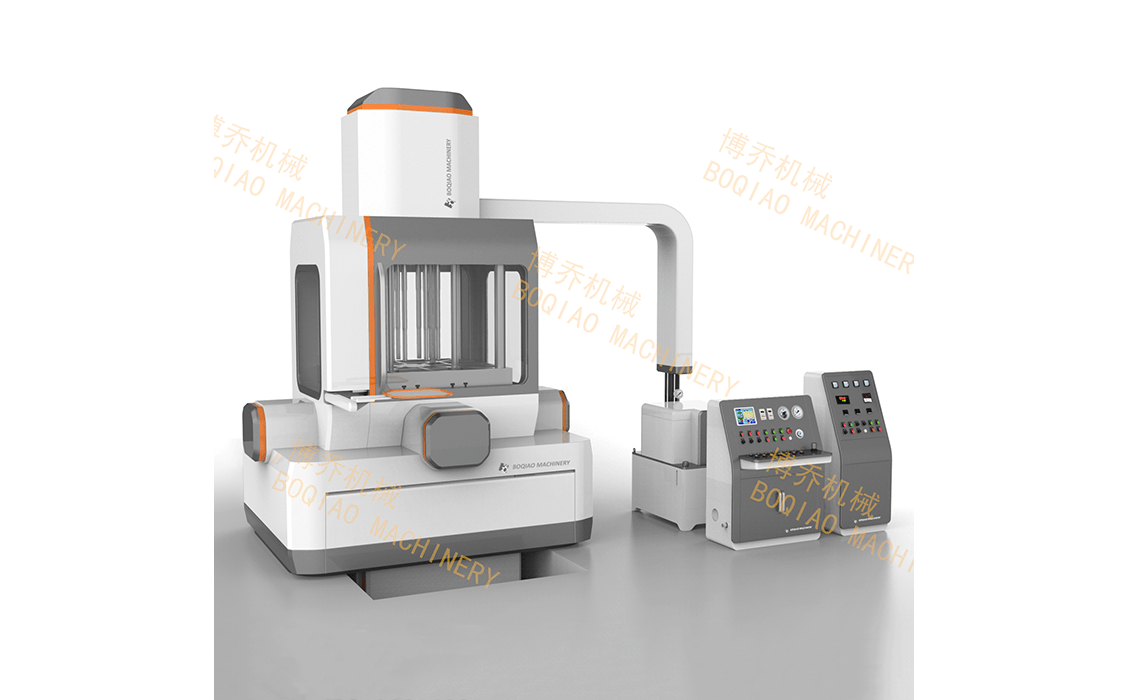

低压铸造机作为现代工业中不可或缺的铸造设备,以其精准、**和可控的特性,广泛应用于各类重要零部件的生产。本文将深入探讨低压铸造机的工作原理、应用领域以及其在工业制造中的重要性。

低压铸造机通过施加较低的气压,将金属液态材料填充到预先准备好的铸造模具中。相较于传统的高压铸造,低压铸造机能够在保持铸件表面质量的同时,有效减少气孔和杂质的产生,从而提高了铸件的密度和力学性能。这种铸造工艺特别适用于生产复杂形状、高精度要求的铝合金和铜合金零件,如汽车发动机壳体、航空发动机零件等。

低压铸造机的工作原理相对简单而**。首先,操作人员将准备好的金属料装入熔炉中熔化,随后通过管道将熔化的金属输送到铸造机中的储料筒内。接下来,操作人员将准备好的模具放置在低压铸造机的工作台上,启动低压系统后,通过压缩空气将金属液体从储料筒注入到模具中。在金属充填完成后,模具经过一定的冷却时间,铸件便可以成形并取出,进行后续的处理和加工。

在现代工业生产中,低压铸造机不仅仅是一种设备,更是生产高质量铸件的关键工具。其所制造的铸件不仅表面光洁,尺寸精确,而且具备优异的力学性能和耐腐蚀性,能够满足航空、汽车、电子等行业对零部件高精度、高质量的需求。

在汽车制造领域,低压铸造机常用于生产发动机壳体、变速箱壳体等关键零件,这些零件不仅需要耐高温、耐磨损,还需要具备优异的密封性能。低压铸造技术的应用,保证了这些关键零件在使用过程中能够稳定可靠地工作,提升了整车的性能和安全性。

在航空航天领域,低压铸造技术同样发挥了重要作用。例如,航空发动机的涡轮叶片、燃烧室壁等零部件,需要具备极高的精度和强度,以应对极端的工作环境和高速运行条件。低压铸造机生产的铝合金零件,不仅重量轻,而且具备优异的耐热性和耐疲劳性,为航空航天设备的轻量化和性能提升提供了重要支持。