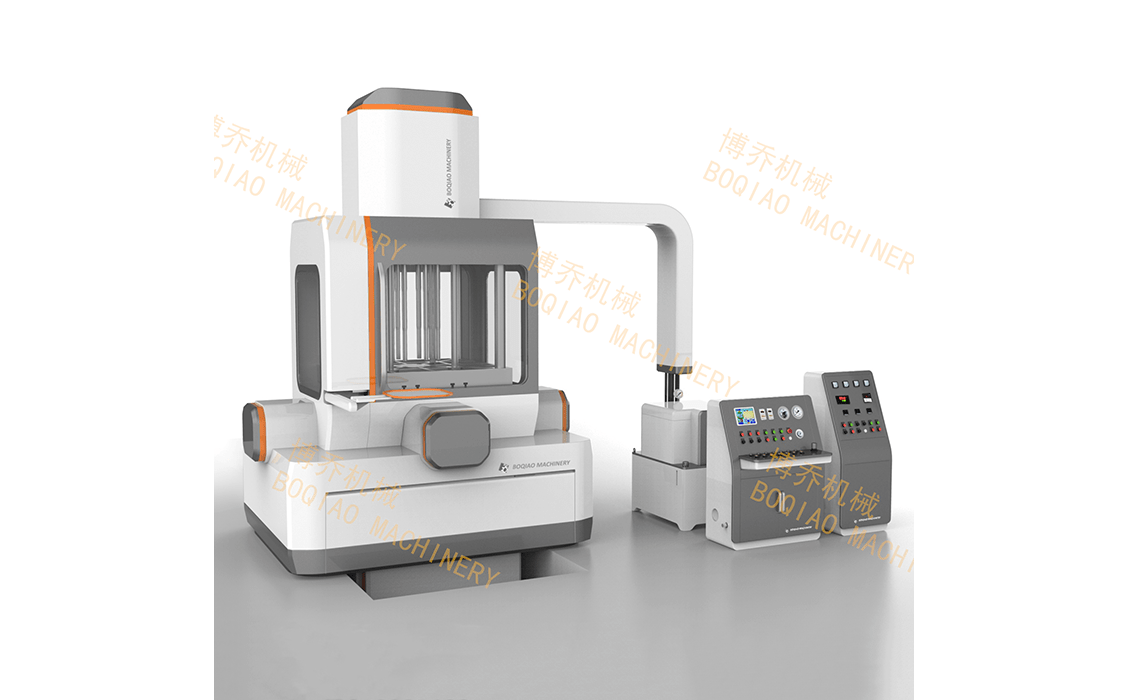

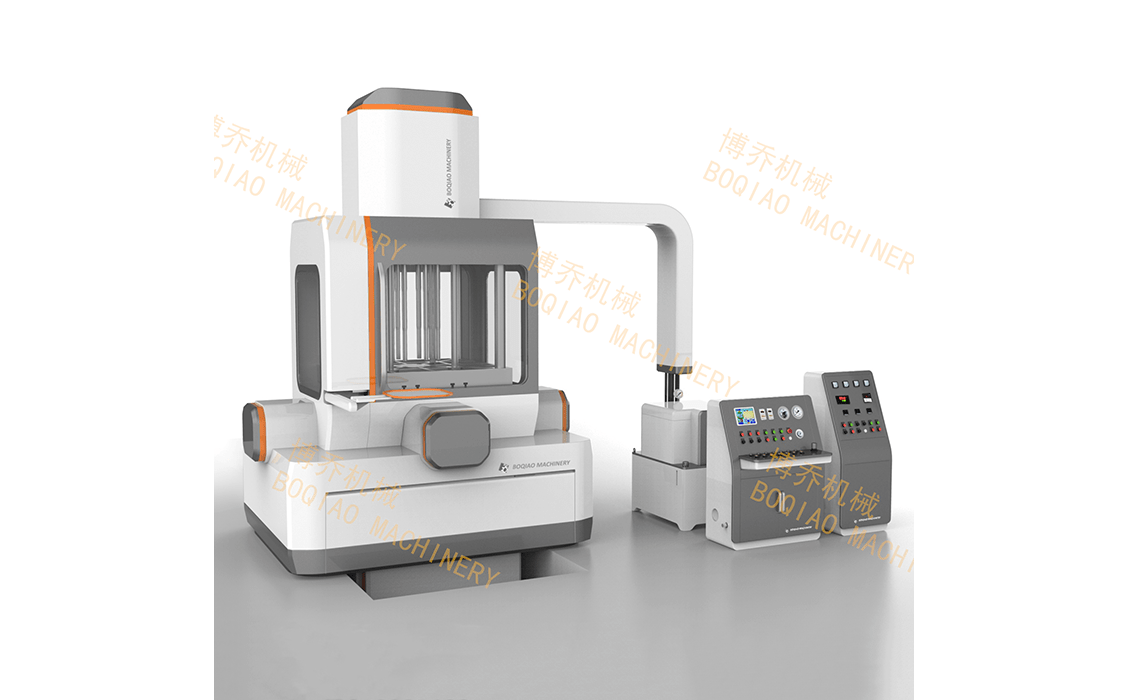

低压铸造机的应用与发展

低压铸造机是一种用于铸造金属部件的设备,广泛应用于汽车、航空、机械等多个行业。与传统的铸造方法相比,低压铸造在铸造质量、生产效率以及成本控制等方面具有显著优势。本文将探讨低压铸造机的工作原理、应用领域以及未来发展趋势。

工作原理

低压铸造的基本原理是通过气体压力将熔融金属注入到铸模中。具体来说,熔融金属在低压环境下,从铸造炉中流入铸模,通过加压系统将熔融金属均匀且快速地注入模腔,从而避免了由于重力导致的铸造缺陷。低压铸造的压力通常在0.04~0.15 MPa之间,相比高压铸造具有更好的金属流动性,能够实现更复杂的铸件形状。

应用领域

低压铸造机广泛应用于铸造铝合金、镁合金、铜合金等金属部件,特别适用于中大型铸件的生产。例如,汽车行业常用低压铸造机生产发动机缸体、变速箱壳体等高要求的铸件;航空航天领域则需要通过低压铸造制作精密的铝合金零件;另外,家电、机械等行业也对低压铸造有着强烈的需求。

低压铸造的优势在于其能够生产复杂的铸件形状,同时保持较高的铸造精度和表面光洁度。特别是对于厚壁和大尺寸的铸件,低压铸造更能保证金属流动均匀,避免了因金属冷却不均或流动不畅引发的铸造缺陷。

优势与特点

低压铸造机的主要优势包括以下几点:

提高铸件质量:低压铸造通过气体加压,使金属流动更为均匀,减少了气孔、裂纹等缺陷,显著提高了铸件的质量。

生产效率高:相比传统的重力铸造或高压铸造,低压铸造的金属充填速度较快,生产周期较短,适合批量生产。

节能环保:低压铸造能够有效减少金属浪费,熔化金属的温度较低,有助于节省能源,并且减少有害气体的排放。