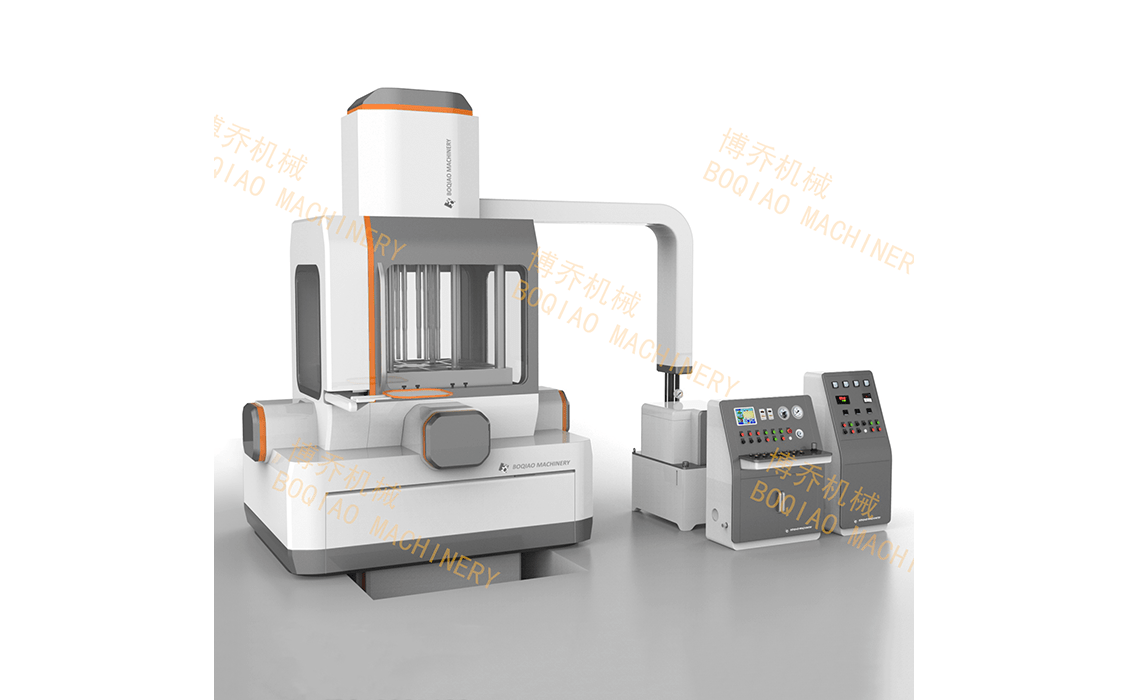

低压铸造机作为铸造行业中的重要设备之一,广泛应用于铝合金、铜合金、镁合金等轻金属的铸造工艺中。与传统的高压铸造或重力铸造相比,低压铸造以其独特的优点,逐渐成为各大制造企业生产高精度零件的**工艺。

一、低压铸造机的工作原理

低压铸造机的工作原理基于低压气体的作用,通过加压将液态金属从熔炉引入铸型中。具体过程分为以下几个步骤:

熔化金属:首先,将金属材料加热至熔化状态,通常采用电炉或感应炉进行加热。熔化后的金属液体通过熔融槽进入铸型腔。

加压过程:低压铸造机通过加压装置(如压缩空气或氮气)对金属液施加低压,使液态金属在压力作用下流入铸型。压力通常在0.02MPa至0.08MPa之间,确保金属液充分充填铸型,避免产生气孔等铸造缺陷。

凝固与冷却:液态金属在铸型内受压充填后,开始凝固。冷却过程通常较为均匀,可以有效避免温度梯度过大,减少铸件内应力,从而提高铸件的质量。

铸件取出:待金属完全凝固后,通过机械手或自动化系统将铸件从模具中取出,进行后续的清理和精加工。

二、低压铸造机的优点

铸件质量高:低压铸造能够实现较高的填充率,使得铸件表面光滑、内部气孔少,尺寸精度高,致密性好,特别适用于制造复杂结构的铸件。

生产效率高:低压铸造机的自动化程度较高,能够实现连续生产,缩短生产周期,提升生产效率。

材料利用率高:由于低压铸造能够较为精确地控制金属液的流动和冷却过程,减少了材料的浪费,尤其是在铝合金和镁合金的铸造过程中,能有效提高材料的利用率。