低压铸造机作为现代铸造行业中一种重要的设备,其技术发展与应用前景逐渐受到业内的广泛关注。低压铸造技术在金属铸造过程中,通过低于常规高压铸造的压力,利用气体或液体压力将金属液体推入铸型,从而形成铸件。这种工艺方式相比传统的高压铸造或重力铸造,不仅能够提高铸件的密度和表面质量,还能有效地减少铸造缺陷,提升生产效率。

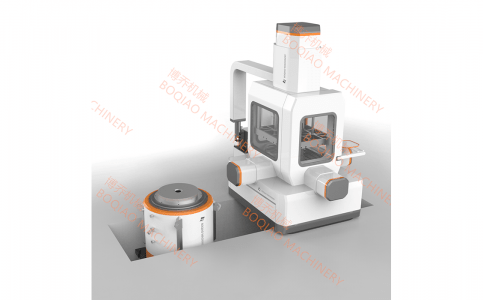

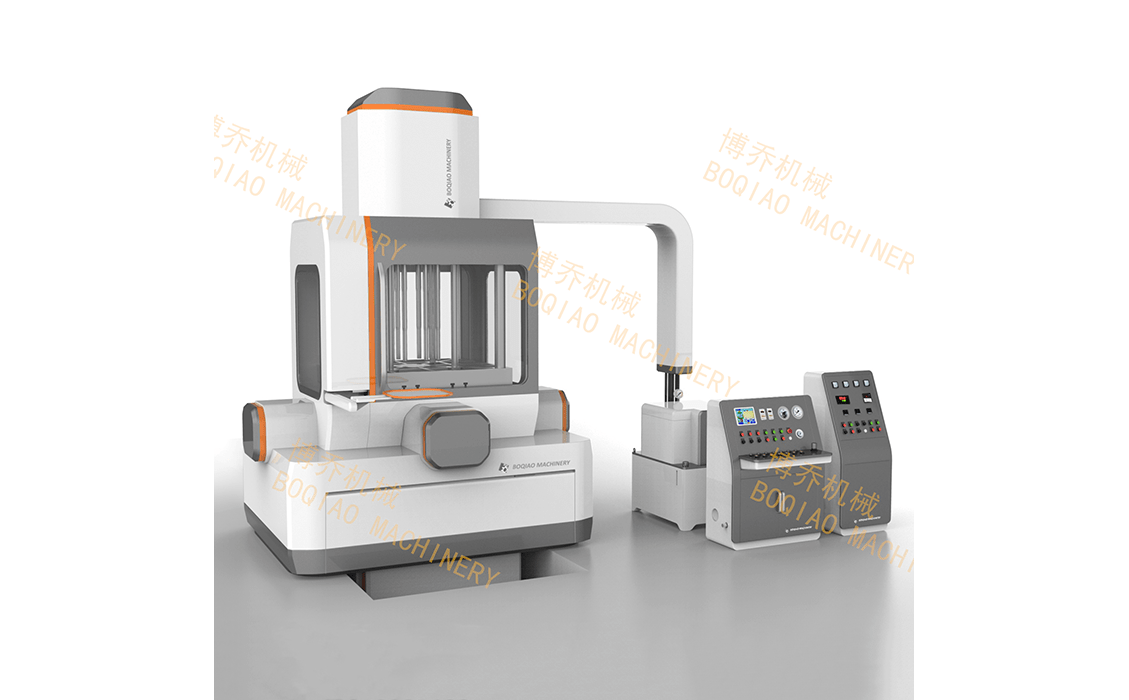

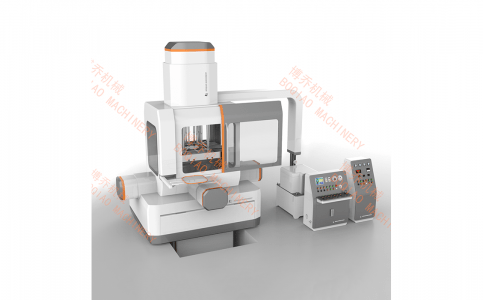

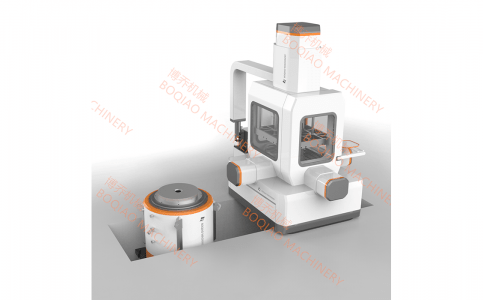

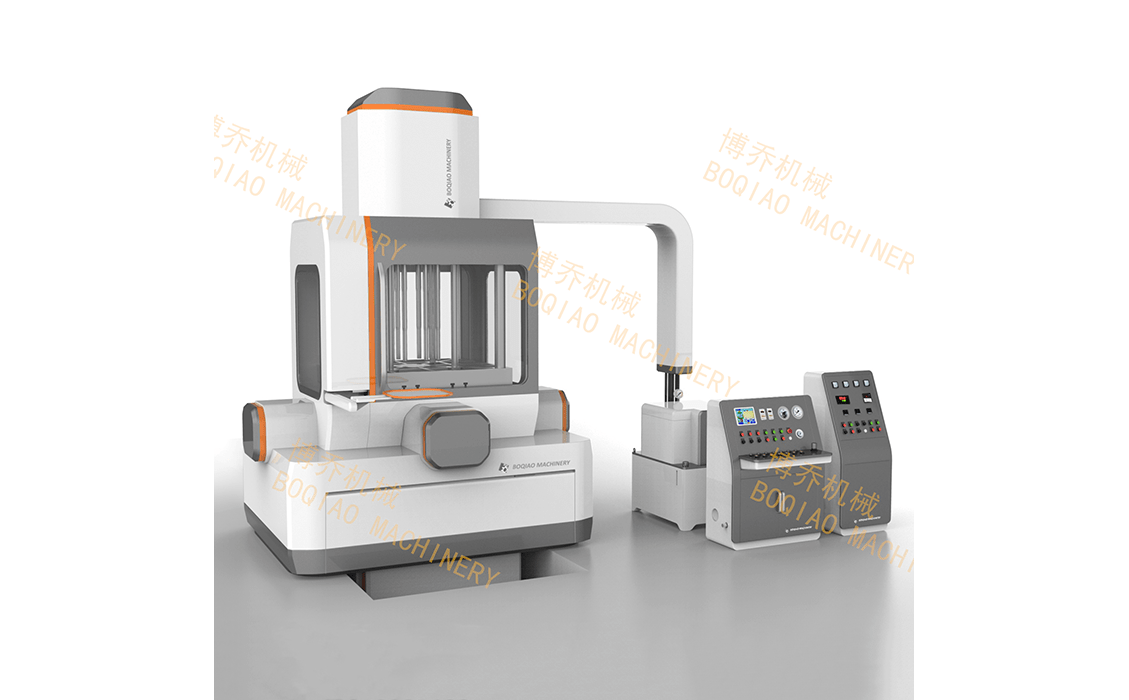

低压铸造机的工作原理

低压铸造机的基本工作原理是利用低压气体将金属液体注入模具中。在低压铸造过程中,金属液体在压力的作用下被推入铸型,填充模具的各个空隙,最后冷却固化形成铸件。这一过程中,液态金属的流动性较强,能够更好地填充模具的复杂形状,从而确保铸件的精度和质量。

低压铸造的压力通常较低,一般在0.5至2巴之间。与重力铸造相比,低压铸造能更好地控制金属液流的速度与压力,避免了高速度浇注过程中可能出现的气孔、夹杂等缺陷。因此,它适用于对铸件外观和内在质量要求较高的产品生产,尤其是在汽车、航空航天、机械制造等行业中有着广泛应用。

低压铸造机的优势

提高铸件质量:低压铸造能够有效减少铸件中的气孔、裂纹等缺陷。金属液体在模具中流动的速度较慢,有助于金属均匀凝固,减少了铸造过程中的气体和杂质的侵入,从而提高铸件的密度和强度。

降低生产成本:低压铸造机的设备成本和操作成本相较于高压铸造和其他铸造方法较低。由于金属液体在低压力下注入模具,能够减少材料浪费,减少铸件的修整工序,进而降低生产成本。

节能环保:低压铸造机的能耗较低,相比传统的高温高压铸造工艺,低压铸造能够减少能源的消耗。此外,低压铸造过程中,温度和压力相对稳定,减少了废气和废渣的排放,符合现代环保要求。